平板数字成像在铸造质量检测中的应用

发布时间:2025-12-25

平板数字成像技术凭借其准确还效率高的特点,在铸造质量检测中发挥着关键作用,主要应用体现在以下几个方面:

一、内部缺陷检测

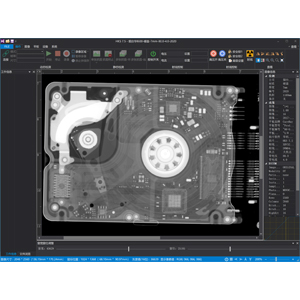

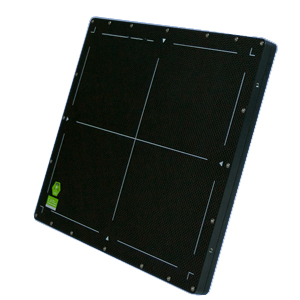

铸造件内部常存在气孔、缩松、裂纹等缺陷,传统检测方法(如射线探伤)需胶片显影,流程繁琐且成本高。平板数字成像技术通过X射线或γ射线穿透铸件,直接在平板探测器上形成数字图像,可实时观察内部结构。其高分辨率(可达微米级)能清晰识别微小缺陷,配合图像处理软件,可自动标记缺陷位置、尺寸及类型,大幅提升检测效率与准确性。

二、尺寸与形位公差测量

铸造件尺寸精度直接影响装配性能。平板数字成像系统可结合激光扫描或结构光技术,快速获取铸件三维轮廓数据,通过软件对比设计图纸,自动计算尺寸偏差及形位公差(如圆度、平面度)。此过程无需接触铸件,避免二次损伤,尤其适用于复杂曲面或薄壁件的检测。

三、实时过程监控

在铸造生产线上,平板数字成像可集成于自动化检测设备,对熔炼、浇注、冷却等关键环节实时成像。通过分析图像中金属液流动状态、凝固收缩情况,可优化工艺参数(如浇注温度、冷却速度),减少废品率。例如,通过监测铸件凝固过程中的温度梯度,可提前预防缩松缺陷的产生。

四、数据管理与追溯

平板数字成像可存储检测图像及分析结果,建立铸造件质量数据库。通过扫描铸件二维码或RFID标签,可快速调取其检测记录,实现质量追溯。这为生产优化、故障分析提供了数据支持,助力企业提升质量管理水平。

一、内部缺陷检测

铸造件内部常存在气孔、缩松、裂纹等缺陷,传统检测方法(如射线探伤)需胶片显影,流程繁琐且成本高。平板数字成像技术通过X射线或γ射线穿透铸件,直接在平板探测器上形成数字图像,可实时观察内部结构。其高分辨率(可达微米级)能清晰识别微小缺陷,配合图像处理软件,可自动标记缺陷位置、尺寸及类型,大幅提升检测效率与准确性。

二、尺寸与形位公差测量

铸造件尺寸精度直接影响装配性能。平板数字成像系统可结合激光扫描或结构光技术,快速获取铸件三维轮廓数据,通过软件对比设计图纸,自动计算尺寸偏差及形位公差(如圆度、平面度)。此过程无需接触铸件,避免二次损伤,尤其适用于复杂曲面或薄壁件的检测。

三、实时过程监控

在铸造生产线上,平板数字成像可集成于自动化检测设备,对熔炼、浇注、冷却等关键环节实时成像。通过分析图像中金属液流动状态、凝固收缩情况,可优化工艺参数(如浇注温度、冷却速度),减少废品率。例如,通过监测铸件凝固过程中的温度梯度,可提前预防缩松缺陷的产生。

四、数据管理与追溯

平板数字成像可存储检测图像及分析结果,建立铸造件质量数据库。通过扫描铸件二维码或RFID标签,可快速调取其检测记录,实现质量追溯。这为生产优化、故障分析提供了数据支持,助力企业提升质量管理水平。

下一条:聊聊平板数字成像使用中的常见问题

相关标签:

相关资讯

- 2026-01-24平板数字成像对X射线管的要求

- 2026-01-09平板数字成像系统在压铸行业中的应用

- 2025-12-25平板数字成像在铸造质量检测中的应用

- 2025-12-13聊聊平板数字成像使用中的常见问题

- 2025-11-15分析平板数字成像的分类

- 2025-11-01平板数字成像系统的多维度分析功能