介绍一下平板数字成像在压铸行业的应用

发布时间:2025-09-20

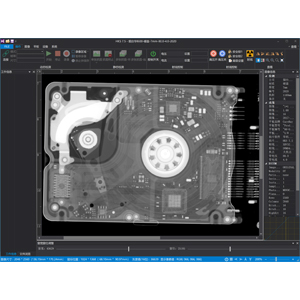

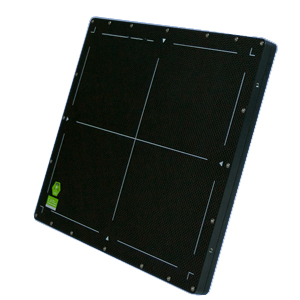

平板数字成像技术凭借其准确、无损检测等特性,已成为压铸行业质量控制的核心工具。该技术通过平板探测器替代传统胶片,将X射线穿透工件后的衰减信号直接转换为数字图像,实现缺陷的实时可视化分析,在压铸件生产中发挥着不可替代的作用。

一、缺陷检测的准确化突破

在铝合金压铸件生产中,平板数字成像技术可检测气泡、裂纹、杂质、疏松等内部缺陷,检测灵敏度达0.05mm2,远超传统超声波检测的局限性。例如,日联科技的UNCT工业CT检测系统通过三维断层扫描,可准确定位复杂结构铸件中的微小缺陷,其检测效率较胶片法提升6倍以上,且图像分辨率满足GB/T 35388-2017标准A级要求。对于汽车压铸件这类大型结构件,该技术可穿透30mm钢板,实现全尺寸无损检测,避免传统检测方法因盲区导致的漏检风险。

二、生产流程的智能化升级

平板数字成像系统与工业物联网深度结合,形成“检测-分析-反馈”闭环。以马波斯TTV模具温度监控系统为例,其集成数字成像模块后,可实时采集模具温度场数据,结合AI算法预测压铸缺陷风险,将废品率降低15%。此外,数字图像后处理功能支持缺陷自动标注与伪彩渲染,使操作人员无需专业培训即可快速识别问题,配合DICOM标准实现跨平台数据共享,提升生产协同效率。

三、行业标准的数字化重构

尽管电力行业尚未建立统一的数字成像检测标准,但压铸领域已形成以GB/T 5677-2018为核心的规范体系。平板数字成像技术的动态范围达65536灰度级,配合亚像素级边缘检测算法,可将定位精度提升至0.04像素,为行业制定更高精度的检测标准提供了技术支撑。随着压铸技术的普及,该技术正推动压铸件检测从“抽检”向“全检”转型,助力中国压铸件行业向智能化方向迈进。

一、缺陷检测的准确化突破

在铝合金压铸件生产中,平板数字成像技术可检测气泡、裂纹、杂质、疏松等内部缺陷,检测灵敏度达0.05mm2,远超传统超声波检测的局限性。例如,日联科技的UNCT工业CT检测系统通过三维断层扫描,可准确定位复杂结构铸件中的微小缺陷,其检测效率较胶片法提升6倍以上,且图像分辨率满足GB/T 35388-2017标准A级要求。对于汽车压铸件这类大型结构件,该技术可穿透30mm钢板,实现全尺寸无损检测,避免传统检测方法因盲区导致的漏检风险。

二、生产流程的智能化升级

平板数字成像系统与工业物联网深度结合,形成“检测-分析-反馈”闭环。以马波斯TTV模具温度监控系统为例,其集成数字成像模块后,可实时采集模具温度场数据,结合AI算法预测压铸缺陷风险,将废品率降低15%。此外,数字图像后处理功能支持缺陷自动标注与伪彩渲染,使操作人员无需专业培训即可快速识别问题,配合DICOM标准实现跨平台数据共享,提升生产协同效率。

三、行业标准的数字化重构

尽管电力行业尚未建立统一的数字成像检测标准,但压铸领域已形成以GB/T 5677-2018为核心的规范体系。平板数字成像技术的动态范围达65536灰度级,配合亚像素级边缘检测算法,可将定位精度提升至0.04像素,为行业制定更高精度的检测标准提供了技术支撑。随着压铸技术的普及,该技术正推动压铸件检测从“抽检”向“全检”转型,助力中国压铸件行业向智能化方向迈进。

上一条:平板数字成像系统的辅助装置有哪些

相关标签:

相关资讯

- 2026-01-24平板数字成像对X射线管的要求

- 2026-01-09平板数字成像系统在压铸行业中的应用

- 2025-12-25平板数字成像在铸造质量检测中的应用

- 2025-12-13聊聊平板数字成像使用中的常见问题

- 2025-11-15分析平板数字成像的分类

- 2025-11-01平板数字成像系统的多维度分析功能